Auswahl Modellkomponenten und Umsetzung im Modell

Nachdem alle theoretischen Rahmenbedingungen und Berechnungen erfolgt waren, begann ich einen passenden Rumpf für mein Projekt zu finden. Aus den am Markt zugänglichen Rümpfen, wählte ich ein Produkt von GEWALT GROSSEGLER. Auf Anfrage erhielt ich zur Angebotsauswahl 2 Rümpfe mit den dazugehörigen technischen Daten.

Ich entschied mich für den kürzeren Rumpf. Damit ließ sich der Maßstab von 1:7 gut umsetzen und auch die Längenproportionen waren stimmig. Die Profilanformung – HQ 3/12 – kann rumpfseitig mit wenig ‚Modellierungsaufwand‘ an das HQW 2,5/12 angepasst werden. Mit einer ‚eingebauten‘ EWD von 1,5 % erschien mir dieser Rumpf als bestens geeignet.

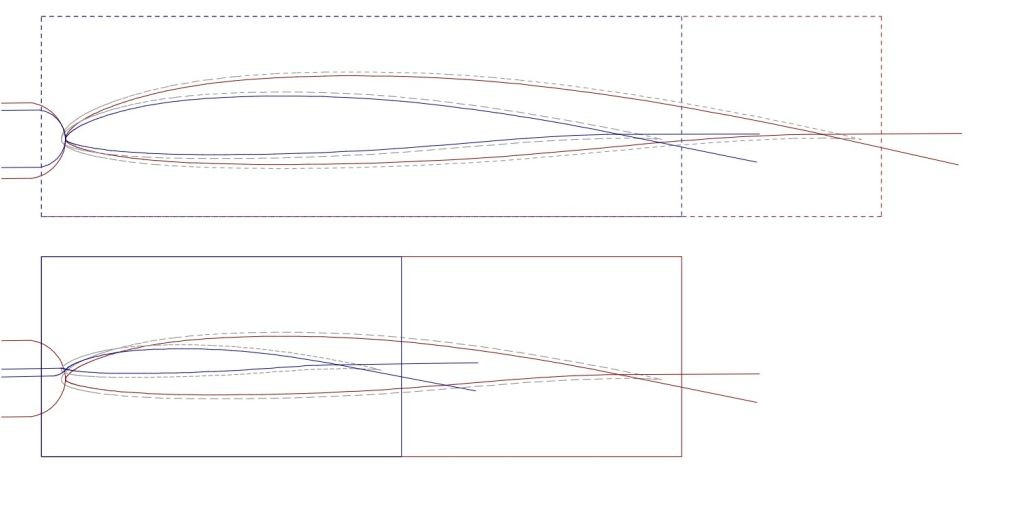

Im nächsten Schritt beauftragte ich die Firma Karl Faller (Memmingen) mit der Herstellung der Flächenkerne. Folgende Zeichnung zeigt das Schnittmuster des von mir gewählten Straks (s. # 2 Aerodesign).

Das für den Flächenbau notwendige Furnier – Abachiholz – 1mm – bestellte ich bei WLM (Schwäbisch Gmünd). Als alle Lieferungen eingegangen waren konnte ich beginnen.

Tragflächenbau:

Zuerst erfolgt die Anpassung des schwimmenden Flächenverbinders an den Rumpf.

Die Ausrichtung der Stützrippe (diese sorgt auch für 3 Grad V-Form) in den Schalen erfolgt in einem weiteren Schritt.

Dann wird der Holm vorbereitet. Er besteht im Bereich der Flächenaufnahme aus Kiefer und wird dann in einen separat aufgebauten Balsaholm übergeleitet. Der Balsaholm besteht aus einer 4mm Seele, die jeweils an den Außenflanken mit 3mm senkrecht stehenden Balsa verkastet wird.

Nun erfolgt der Zuschnitt der Matten (diagonal 80g) und Rovingbänder (5/8 cm, 225 g) für den ‚Glasflügel‘. CFK wäre natürlich besser, ist mir aber zu teuer. Wird auch so stabil genug sein und etwas Flächendurchbiegung im Flug ist bei der SB10 o.k.

Jetzt kommt die Oberseite der Fläche in die mechanische Presse. Viele Zwergla (Biersorte aus Bamberg) helfen dabei über Nacht die Verklebung Abachi/Matten und Kerne sicherzustellen.

Nach Aushätung des Harzes erfolgt die Holmeinpassung zusammen mit dem Flächenverbinder.

Anschließend werden noch die QR/WK verkastet. Dabei lege ich eine Trennschicht aus Tesa zwischen die jeweilige Verkastung und markierte mit einem kleinen Bohrer die Trennstellen, so dass dann später die QR/WK leicht am fertigen Flügel herausgeschnitten werden können.

.

Hier das Gesamtergebnis. Die erste Fläche mit eingepassten Holm, Querruder/WK Verkastungen und Servoausschnitten/Kabeln.

Aufgrund der niedrigen Temparaturen in meiner Werkstatt werde ich die Flächen erst im Frühjahr fertigstellen können. Für die Verklebung sollten schon 20 Grad Raumtemperatur vorhanden sein.

Winterpause – aber dann geht’s hoffentlich bald weiter mit der Fertigstellung des Modells.

![20160930_210306[1]K](http://meinmodellbaublog.de/wp-content/uploads/2017/02/20160930_2103061K-576x1024.jpg)