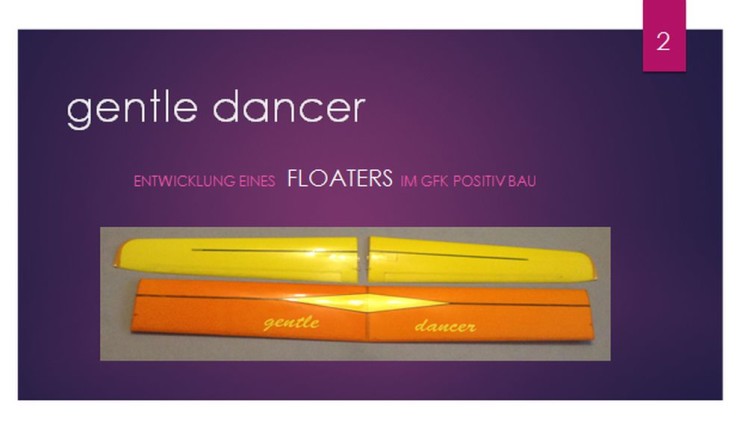

Im Folgenden zeige ich einige Bilder, die die Herstellungsmethode mittels GFK Platten veranschaulicht. Ich will nicht verschweigen, dass die Herstellung/Verarbeitung recht kniffelig ist und einige Zeit in Anspruch nimmt. Im Gegenzug erfreut man sich an einem GFK Model , welches mit einem Materialeinsatz von ca. 150 Euro zu realisieren ist. Käufliche, in Formen gebaute GFK/CFK Modelle kosten rund 1000 Euro – 2000 Euro. Das ist mir definitiv zu teuer. Allerdings kann mit der GFK Platten Methode die Qualität eines ‚Schalentiers‘ nicht erreicht werden.

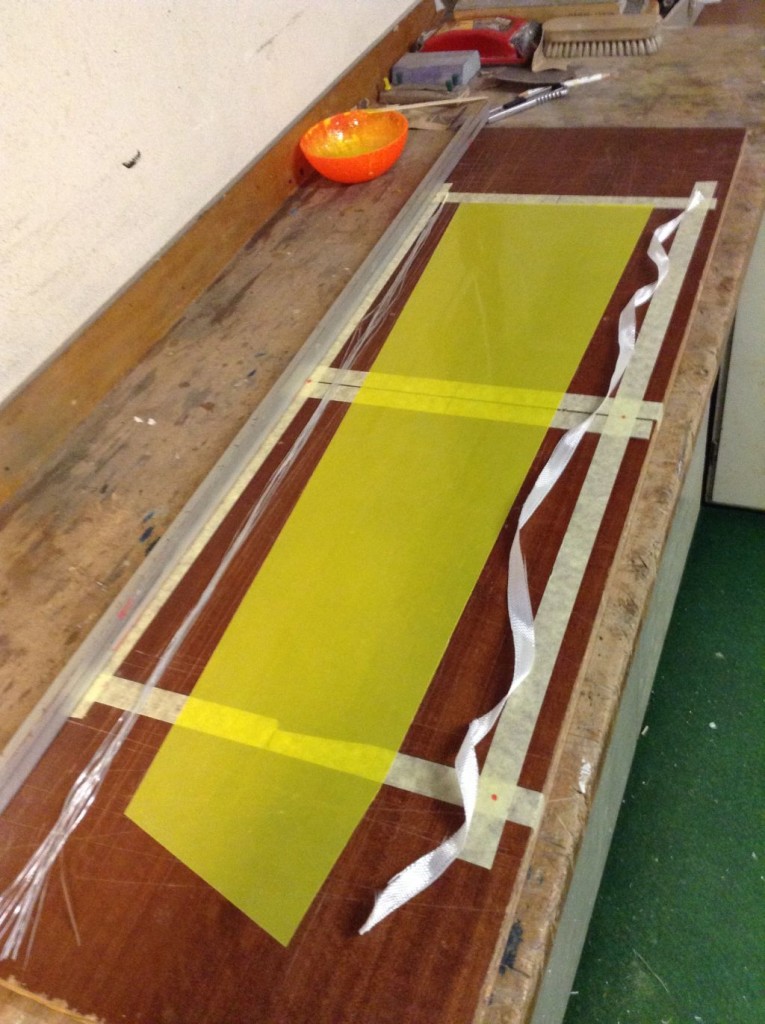

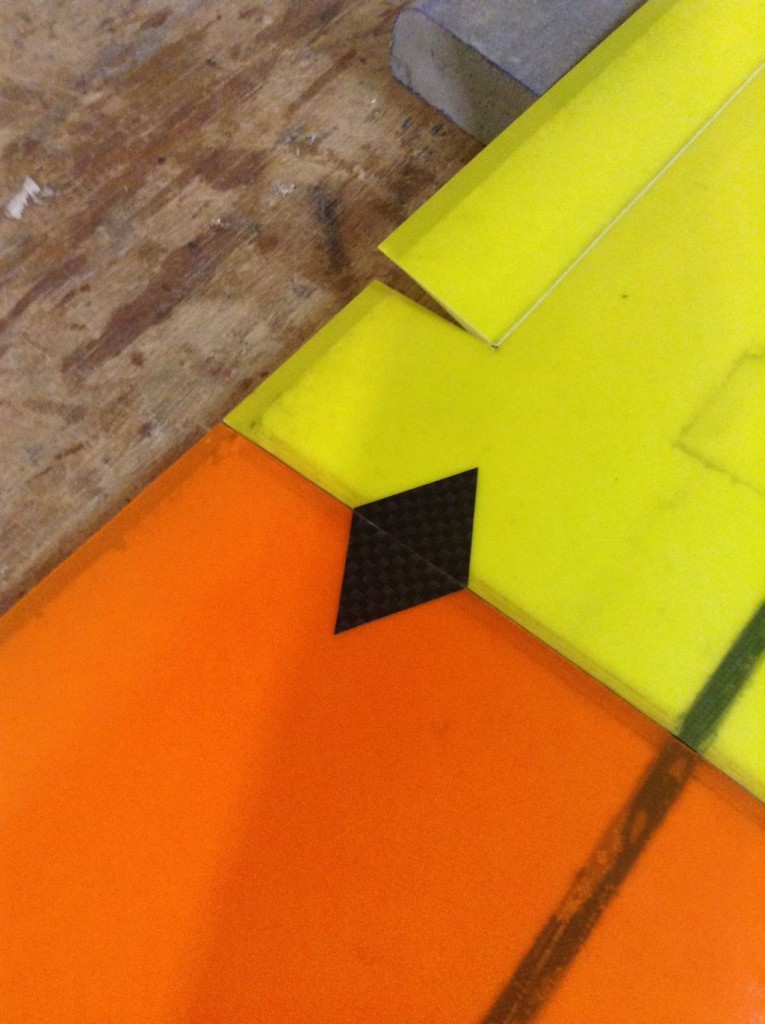

Nun geht es weiter (vgl. Teil1). Im nächsten Schritt wird in diesem Fall das Flächen Modul verschlossen. Die GFK Platte ist zugeschnitten, das Endleisten Gewebeband abgelängt und für die Nasenleiste ein Rovingstrang vorbereitet.

Die Endleiste wird auf diese Weise sehr stabil und ca 0,4 mm dick. Perfekt für Querruder, welche über Abreißgewebe anscharniert sind. Der Tipp von Jan Henning, mit einer Trennscheibe die GFK Platte bis auf das Abreissgewebe anzuritzen, um ein bewegliches Scharnier zu erhalten, ist super. Nur vorsichtig muss man sein, dass man das QR dabei nicht abtrennt.

Und fertig – super beweglich – ich habe 50g Abreißgewebe verwendet .

Der wohl schwierigste Schritt bei dieser Methode ist die Nasenleiste. Hier kann man das ganze Tragflächenmodul ‚versauen‘. Ich gehe wie folgt vor. Beim Aufkleben der Oberseiten GFK Platte lasse ich einen ca. 5 mm breiten Überstand zu (s.u.). Dabei achte ich darauf dass die GFK Platte dem Nasenradius der Kerns auf der Oberseite absolut folgt. Dann nehme ich dem Kern 1 mm an der Nasenspitze ab und fülle diesen Raum mit einem GFK Roving und reichlich Baumwollfockenharzgemisch auf. Verschlossen wird der so gefüllte Nasenraum mit der vorher zurechtgeschnittenen Unterseiten GFK Platte. Dabei soll die Überschüssige ‚Mumpe‘ herausquellen. Final wird die Nase verschliffen. Das geht erstaunlich einfach und wird super exakt.

So nun sind die Module fertig. Jetzt werden die Flächen noch aufpoliert und mit Klebefolie verziert.

Ich will es nicht verschweigen, der Arbeitsaufwand für die 4 Flächenmodule lag bei ca. 80 Std in 5 Wochen. Die Aushärtungszeiten des Harzes über Nacht, lassen nur immer einen Verarbeitungsschritt pro Tag zu. Dennoch bin ich mit meinem Ergebnis zufrieden, Qualitativ gäbe es nach den gemachten Erfahrungen natürlich immer etwas zu verbessern. Das nächste Mal ……… !

Fortsetzung folgt.